Kanban è un sistema visivo utilizzato per gestire e tenere traccia del lavoro mentre si muove attraverso un processo. La parola kanban è giapponese e tradotta approssimativamente significa "carta che puoi vedere".

Negli anni '1950 Toyota ha introdotto e perfezionato l'uso del kanban in un sistema a relè per standardizzare il flusso di parti nelle linee di produzione just-in-time (JIT). L'approccio è stato ispirato da Toyota che studiava i supermercati nel Regno Unito, acquisendo l'idea di applicare le tecniche utilizzate nello stoccaggio a scaffale in fabbrica. Toyota ha notato che gli scaffali dei negozi erano riforniti con il prodotto appena sufficiente per soddisfare la domanda e l'inventario dei consumatori e sarebbero stati riforniti solo quando c'era un segnale visivo, in questo caso, uno spazio vuoto sullo scaffale. Nel 1953, la Toyota iniziò ad applicare questo approccio alla sua officina meccanica principale. I kanban in seguito sono diventati un sistema visivo per monitorare il lavoro attraverso la produzione.

I kanban possono presentarsi sotto forma di una configurazione tradizionale - con segnali fisici sotto forma di tag o etichette - o come eKanban, che significa Kanban elettronico.

Come funziona Kanban

Nella produzione, Kanban inizia con l'ordine del cliente e segue la produzione a valle. Nella sua forma più semplice, kanban è una carta con un numero di inventario allegato a una parte. Subito prima dell'installazione della parte, la scheda kanban viene scollegata e inviata lungo la catena di fornitura come richiesta per un'altra parte. In un ambiente di produzione snella, una parte viene prodotta (o ordinata) solo se è presente una scheda kanban. Poiché tutte le richieste di parti vengono estratte dall'ordine, kanban viene talvolta definito "sistema di pull".

Esistono sei regole generalmente accettate per kanban:

- I processi a valle possono ritirare gli articoli solo negli importi precisi specificati nel kanban.

2. I processi a monte possono inviare elementi a valle solo nelle quantità e nelle sequenze precise specificate dal kanban.

3. Nessun elemento viene creato o spostato senza un kanban.

4. Un kanban deve sempre accompagnare ogni articolo.

5. I difetti e gli importi errati non vengono mai inviati al successivo processo a valle.

6. Il numero di kanban deve essere monitorato attentamente per rivelare problemi e opportunità di miglioramento.

Il concetto di fornire indizi visivi per ridurre l'inventario non necessario è stato applicato anche allo sviluppo agile del software. In questo contesto, l'inventario è un work-in-progress di sviluppo (WIP) e il nuovo lavoro può essere aggiunto solo quando è presente uno "spazio vuoto" sulla scheda di visualizzazione delle attività del team.

Robert Krause mostra un sistema kanban a due contenitori in un piccolo impianto di produzione.

Tavole Kanban

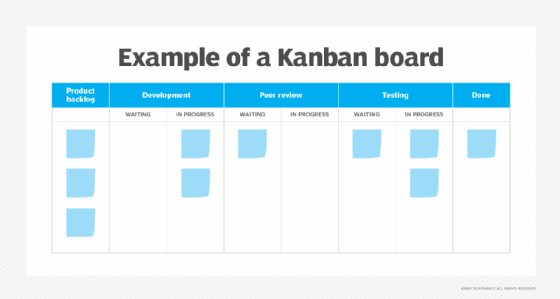

Una bacheca Kanban è un display dall'aspetto simile a una mappa del flusso di valori. Utilizzando una bacheca Kanban, un team di sviluppo può monitorare e creare report sul flusso di lavoro, inclusi cosa aggiunge valore e cosa no.

Per ogni passaggio delineato nella riga superiore del tabellone, il team deve determinare il tempo di ciclo medio - la quantità di tempo necessaria per svolgere il lavoro di quella fase - ei periodi di attesa senza valore aggiunto tra i passaggi. Quando i programmatori completano un'attività in corso, sposteranno la scheda nella fase di attesa, quindi all'attività successiva.

Una lavagna Kanban mostra il lavoro in varie fasi.